- 热门搜索:

首页

PCB在线下单

PCB商品

服务支持

商城资讯

制程能力

用户中心

商城咨询

商城咨询

PCB行业新闻

活动资讯

PCB工艺百科

新闻公告

热搜关键词

- 多线层路板

- 高阶PCB

- 高阶PCB

- HDI PCB

- 特种PCB线路板

- 常规PCB板

- 多领域PCB板

- 常规PCB板

- 高频HDI板

还在为空间与可靠性烦恼?

发布时间:2025-08-26 09:00:04 发布人:

刚挠结合板 (Rigid-Flex PCB),是一种将刚性PCB的稳定承载能力与柔性PCB的灵活弯折特性,通过一体化层压技术无缝融合而成的特种印制电路板。它并非简单的“刚板+软板”的拼接,而是在一个统一的结构中,同时具备了刚性区域(用于承载和贴装元器件)和柔性区域(用于三维空间的连接与动态弯折)。

凭借其无可替代的优势,刚挠结合板已成为以下尖端领域中,解决“空间与可靠性”矛盾的关键技术:

· 消费电子: 折叠屏手机、AR/VR眼镜、TWS耳机、无人机、高端相机模- 组。

· 汽车电子: ADAS传感器模组、电池管理系统(BMS)、LED车灯、车载显示屏。

· 医疗设备: 医用内窥镜、心脏起搏器、便携式超声设备、精密植入式设备。

· 航空航天与国防: 卫星通信系统、雷达天线、机载电子设备、精确制导系统。

刚挠结合PCB技术虽然发展迅速且应用前景广阔,但在实际研发、制造和应用过程中仍面临诸多结构性挑战。

1. 过渡区应力集中与分层失效

刚挠结合PCB从刚性到柔性材料的过渡区域是机械应力最为集中的部位,也是产品失效的高发区。行业数据显示,约62%的刚挠结合PCB早期失效源于过渡区问题。过渡区缺陷主要表现为粘合剂挤出、突出介电材料、开裂和致晕等现象,

2. 高密度互连层间对准度差

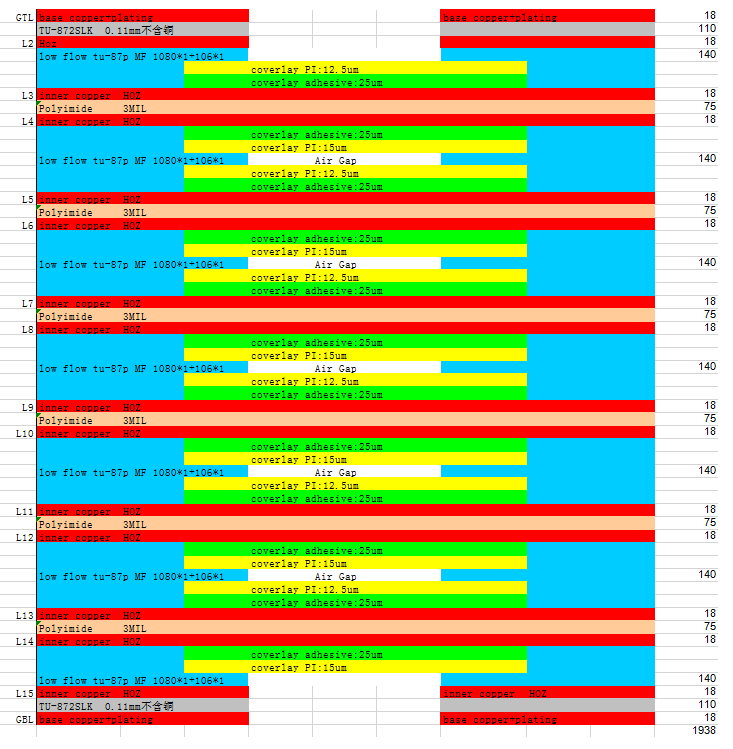

电子设备小型化趋势推动刚挠结合PCB向高密度互连方向发展,在折叠屏手机等空间受限的应用中,刚挠结合PCB的线宽/间距已降至50μm以下,高密度设计还带来了层间对准难题。刚挠结合PCB通常包含10层以上的复杂叠构,刚性部分与柔性部分的层间对位公差需控制在±25μm以内。

3. 多层柔性板孔金属化失效

刚挠结合内层多张柔性层,柔性材料主要以聚酰亚胺为主,钻孔过程中PI膜切屑不良,导致PI拉伤严重,在后制程中除胶及孔金属化时孔铜与软板层结合力不牢,孔铜PI位置偏薄或镀铜不连续,导致在终端STM过程中或高低温过程中出现孔铜断裂。

奔强电路经过多年的研发及小批量验证,已总结出一套系统性的方法,解决了此类问题产生。

十年铸一剑:奔强电路刚挠结合制造服务的四大核心技术支柱

自2010年创立之初,奔强电路便聚焦于高密度多层板、HDI板、金属基、高频板、台阶板及刚挠结合板等各类型印制电路板的生产,提供从快速打样到批量生产的全方位服务。其中在刚挠结合这一细分领域,我们更是从2015年起便投入研发,逐渐沉淀出四大技术支柱,为行业客户破解难题。此外,奔强电路在选择材料上以行业中高端材料为主,解决高多层板材料选择不当,Z轴膨胀系数不一致导致的分层爆板问题,主要挠性材料厂家是中山新高AS2L-AD,日本松下R-F777,美国杜邦AP系列材料,硬板主要为生益科技S1000-2M,高速材料主要以松下M4、M6系列,台耀TU-872SLK系列等,高频材料主要以Rogers4系列、3系列为主。

四大核心技术支柱:

1. HDI 刚挠结合

2. 高多层刚挠结合

3. 高频高速刚挠结合

4. 光通信刚挠结合

行业挑战,奔强电路的解决之道

挑战一:刚挠过渡区的“溢胶失控”与“分层爆板”

商业痛点: 这是导致产品在终端使用中出现偶发性故障和可靠性下降的“隐形杀手”。任何微小的瑕疵都可能在严苛环境下被放大,造成巨大损失。

奔强电路的精密解法:

智能填胶与阻断: 我们不仅选择树脂含量及流胶量更高的半固化片以满足高多层产品的填胶需求,更通过算法精确计算各层材料的厚度,来匹配相应厚度的阻胶材料。这确保了树脂在压合过程中“恰到好处”,既能充分填充,又不会溢出污染关键的柔性区域。

外科手术级揭盖: 针对硬板揭盖环节,我们采用高精度控深锣机,其精度可严格控制在±30µm。这如同微创手术,能精准地切穿硬板层而不伤及下方的柔性板,从物理上杜绝了揭盖时可能出现的爆边、白边等缺陷,保障了产品边缘的完美品质。

为您带来的价值:您得到的不只是一个功能样品,而是一个全方位、全天候可靠的产品。无论是在高低温循环还是在复杂的应力环境下,都能表现出卓越的稳定性和更长的使用寿命。

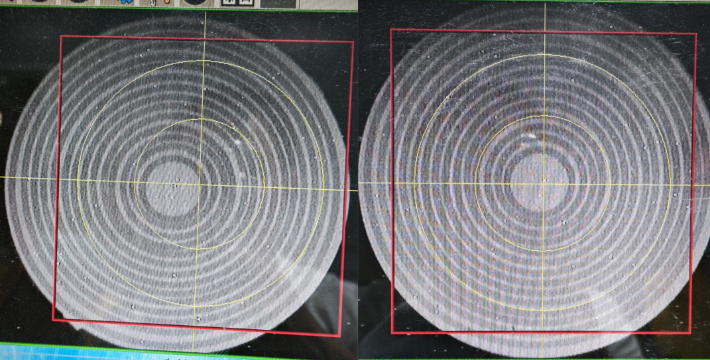

挑战二:高密度设计的“层间对准”失之毫厘,谬以千里

商业痛点: 随着设计密度不断提升,层间对准度的轻微偏差,就可能导致整个批次的产品报废,直接影响研发进度和上市时间。

奔强电路的全链路管控方案:

1. 从源头追溯: 我们对不同供应商、不同批次的材料,都会抓取并管控其来料涨缩系数,确保每一批材料的物理特性都在我们预设的数据库内。

2. 工艺流程的“强一致性”: 在加工过程中,我们坚持统一加工方向、分材料、分工段出具相应的涨缩补偿系数,保证从芯板到芯板的涨缩比例高度一致。

3. “X光眼”精准定位: 压合后,我们采用 X-RAY 打靶分系数钻孔技术进行最终定位。这套系统能“看透”内层,精确补偿压合过程中的细微变形,最终实现:

l 高多层产品层间对准度控制在±25µm以内。

l 孔到线的安全距离可稳定满足5mil。

为您带来的价值:您可以更自信地进行极限密度设计。我们强大的过程控制能力,确保您的复杂设计能够被完美复现,显著提高一次打样成功率,加速您的产品迭代周期。

挑战三:柔性区的“孔铜裂纹”——终结终端组装的良率噩梦

商业痛点: 孔铜断裂是柔性板在终端组装(SMT)或高低温环境中失效的核心原因之一,直接影响最终产品的良率和返修成本。

奔强电路的治本之道:

· 根源问题分析: 我们发现,问题根源在于钻孔时对PI基材的拉伤、以及后续除胶和金属化制程中孔铜与软板层结合力不足。

· 材料与工艺双重革新: 经过多年的研发与小批量验证,我们通过引入特定性能的新材料和改良优化工艺方法,已经从根本上解决了这一行业难题。

我们的解决方案经受住了严格的考验,目前已实现:

o 样品良率达 90% 以上。

o 批量板良率稳定在 95% 以上。

为您带来的价值: 大幅降低因PCB自身缺陷导致的终端组装不良率。我们交付给您的,是经过验证的、高可靠性的产品,为您的大规模量产提供稳定的供应链保障,直接降低您的综合制造成本。

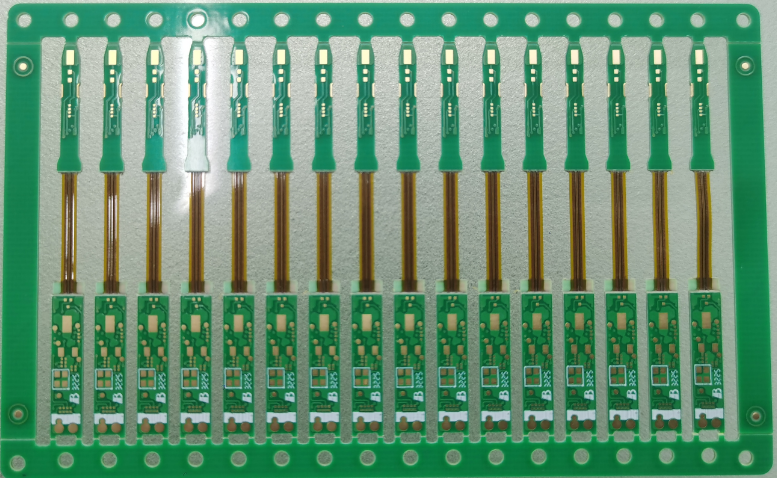

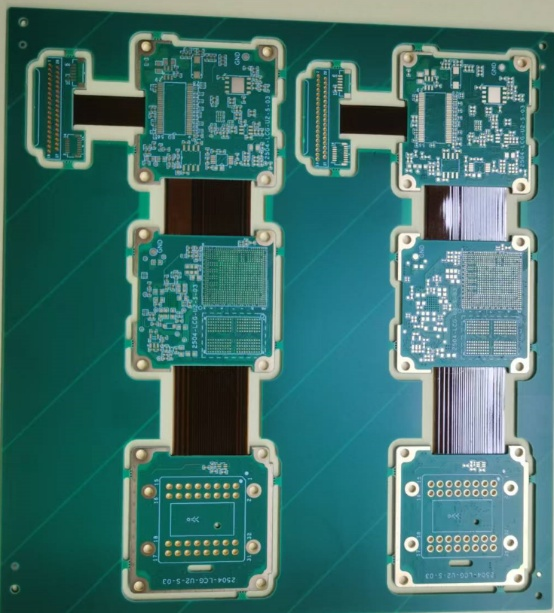

刚挠结合产品案例:

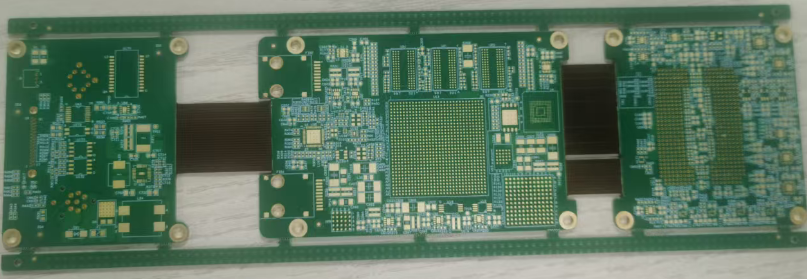

案例一:E273181 C12 - 高可靠性多层板

挑战: 12层结构,柔性区域与刚性区域的可靠过渡。

成果: 采用生益S1000-2M+AS2L-AD材料体系,最小线宽/间距做到0.09mm,完美满足客户对稳定性的严苛要求。

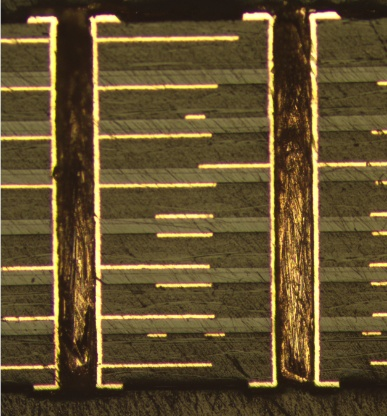

案例二:D051008 C16 - 极致堆叠的16层板

挑战: 16层结构中包含12层柔性层,在2.0mm的板厚内实现超高密度集成。

成果: 选用台耀TU-872SLK高速材料与杜邦AP膜,最小线宽/间距压缩至0.065mm,成功助力客户在AR/VR领域的创新。

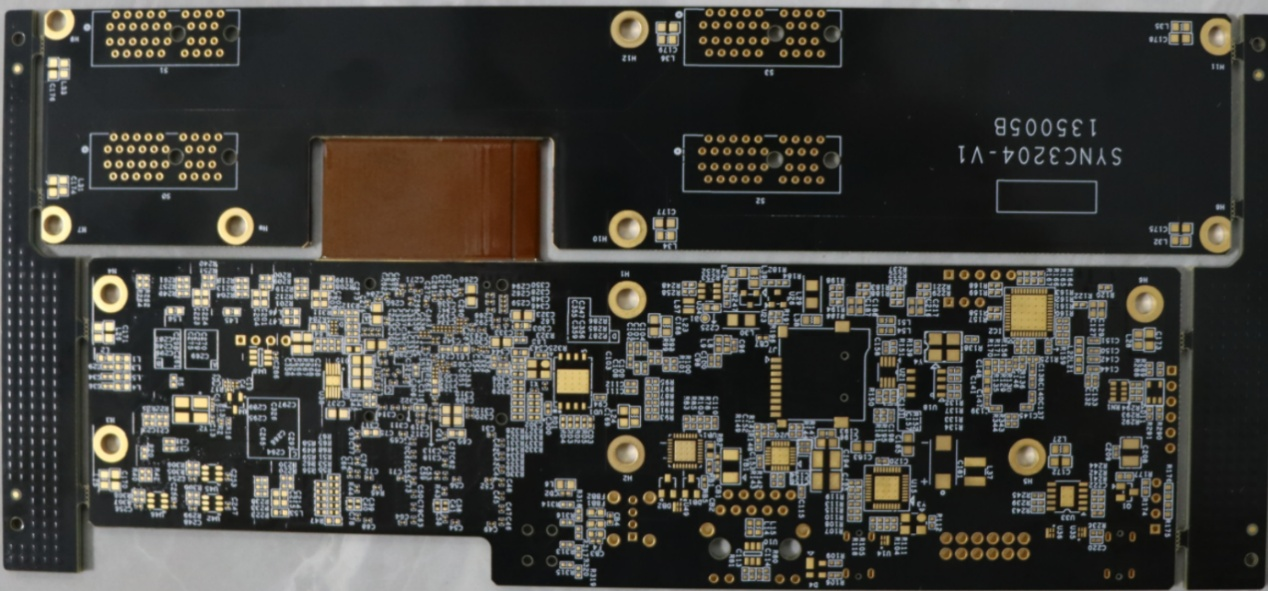

案例三:S489001 C12 - 兼顾高频与盲孔设计

挑战: 12层刚挠结合,包含1-4、9-12层盲孔,并采用松下R-F777高速材料。

成果: 实现了0.075mm的线宽,最小孔径0.15mm,为客户在5G通信设备中提供了高性能、高可靠的解决方案。

.jpg)

权威认证与客户信赖

l GJB9001C-2017 武器装备质量管理体系

l IATF16949:2016 汽车板质量管理体系

l ISO9001:2015质量管理体系

l ISO13485:2016医疗器械质量管理体系

l ISO14001:2015环境管理体系

l CQC 产品认证

l CQC

l UL

快速响应及快速交付

报价时间4小时内;

交付时间:四层板12天,6-8层板14天,≥10层16天;

加急件:四层板8天,6-8层板10天,≥10层12天;

联系我们

如果您的产品也面临着空间、可靠性或性能的挑战,不要独自奋战。一个正确的制造伙伴,能让您的伟大构想平稳落地。

我们为您提供:

1. 免费DFM评估: 将您的设计文件发送给我们,我们的资深工程师团队将为您提供专业的可制造性分析报告,从源头规避风险。

2. 1对1技术咨询: 与我们的专家直接对话,共同探讨最优解决方案。

3. 快速打样服务: 体验我们“高可靠、高精密、快速交付”的承诺。

4.如果您的产品也面临着空间、可靠性或性能的挑战,不要独自奋战。一个正

确的制造伙伴,能让您的伟大构想平稳落地。

立即联系我们,开启您产品创新的无限可能!

· 邮箱: sales@chinaquickpcb.com

· 电话: 0755-27820302