- 热门搜索:

首页

PCB在线下单

PCB商品

服务支持

商城资讯

制程能力

用户中心

商城咨询

商城咨询

PCB行业新闻

活动资讯

PCB工艺百科

新闻公告

热搜关键词

- 多线层路板

- 高阶PCB

- 高阶PCB

- HDI PCB

- 特种PCB线路板

- 常规PCB板

- 多领域PCB板

- 常规PCB板

- 高频HDI板

PCB布局及元件装配之设计规范 ——给它们一个合适的“家“

发布时间:2022-08-06 14:16:59 发布人:

经过组装贴片后的PCB板,上面的电子元器件星罗棋布,看似杂乱无章,实则大有文章。

每个电子元器件的方位、排布,PCB设计师们都要考虑很多的因素,把它们安排的明明白白之后,PCBA工厂才能安排生产。否则,一着不慎,终将铸成大错。

下面,跟着小编一起“探密”,看看工程师们是如何给这些电子元器件们安”家” 的。

1. PCB Layout 及元件装配

1.1 通常考虑因素(Layout和元件)

复杂的PCB板,上面密布着大大小小的芯片和各式各样的大小元器件。如何保证每个电子元器件布局、散热合理、各焊点的焊接牢靠。在生产、运输的过程中各个元器件不致于因受到外力而导致虚焊、脱焊等。

为了解闷以上问题,在设计阶段我们就要充分考虑到PCB的材质、尺寸、厚度及所贴装的电子元器件的类型等因素。

1.1.1 在对PCB布局时应考虑按元件的长与PCB垂直的方向放置,尤其避免将元器件布在不牢固、高应力的部分以免元器件在焊接、分板、振动时出现破裂。具体见以下图示:

1.1.2 元件热膨胀性不匹配

表面贴片元件特别是无铅元器件在焊接过程中最主要的因素是热膨胀的冲击,元器件的焊端与元件本体如果在高温焊接及大电流流过时热膨胀不匹配将导致元件本体与焊端破裂。总的来说,大的元器件比小的元器件更易受热膨冷缩的影响,一般在焊接加工工艺中只允许电容尺寸等于1812。

1.2 元件装配

1.2.1 元件贴片

相似的元器件应按同一方向整齐地排列在的PCB板上以方便SMT贴片、检查、焊接. 建议所有有方向的元器件本体上的方向标示在PCB板的排列是一致的, 见如下图:

1.2.2 SMT元件手焊、补焊要求:

由于大多SMT元器件在手工焊接过程中极易受热冲击的影响而损坏,因此不允许对SMD料进行手工焊接,在生产当中出现的不良应尽量在低温下焊接。

1.2.3 SMT元器件不应放置在有DIP(Double in-line package双列直接式组装)、通孔元件的下面(目前公司无波烽焊接工艺,以手工替代,这一条可不执行)。

1.2.4 SMT料应远离PCB定位边缘 5mm

1.2.5 SMT加工必须与焊接工艺相匹配,如回流焊接只适用于PCBA的回流焊接,波烽焊接也只适用于PCBA的波烽焊接。

1.3 波烽焊接(暂略)有兴趣的小伙伴可以持续关注小编,小编会在合适的时间给大家补上。

1.4 回流焊接

1.4.1 回流条件:

为确保元件在回流焊接前后性能的一致性,要求元器件的参数要求必须达到 HYT 的回流要求。

回流焊温度曲线:

斜率(Ramp rate):>4C°/Sec

峰值温度(peak temp.): 235 C° (lead product) 270 C° (lead-free product)

液化时间(Time above liquidus ): 应能承受120Sec

1.4.2 元件间隔:

PP— Pad to Pad

BB— Body to Body

BP— Body to Pad

1.4.3 线路布局

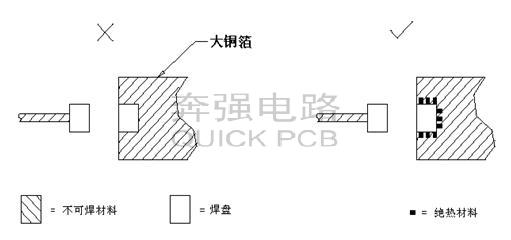

1.4.3.1 使用绝缘及不可焊接材料覆盖在裸露、无需焊接的铜箔及线路上以防止在回流焊接时焊锡流到裸露的铜箔及线路上而造成焊盘无锡、少锡或虚焊等。

1.4.3.2 Pad位的对称性

避免焊盘与大的铜箔相接或用隔热材料将焊盘与大铜箔连接部分小化以免在回流焊接时由于散热太快而导致冷焊的出现。

对于单个形状的元件,其焊盘的设计应成对称,以免在回流焊接时出现立碑的现象。

1.4.3.3 通孔的位置设计方针

通孔应远离元件的焊盘以免在回流焊接时焊料通过通孔流出焊盘而造成无锡、少锡等现象。通孔与焊盘的最小距离为 0.63mm,

通孔仅仅在大的元器件上的焊盘上才可以使用,例如像 DPAK & D²PAK,但是必须要求通孔的的直径不大于0.3mm 或者更小,并且为避免在回流焊接过程中出现锡通过通孔流到另外一面造成凸状而影响另一面的生产,应考虑在另一边塞住通孔。

1.4.4 回流装配要求

1.4.4.1 有机械支撑装置的焊接:

在PCB上提供较多的铜箔可焊面积以使元件与PCB的焊接点有足够的机械强度去支撑,尤其是导线与铜箔相接的位置。

1.4.4.2 特殊元器件的装配。

a. 在焊接工艺中(特别是无铅工艺), 不要选用与PCB与热膨胀不相符的并热膨胀较大的元件器,除非已经证实了试验成功及确认无任何问题,否则板变形及焊接点破裂可能发生而影响可靠性。

b. 在回流焊接过程中, 除非已经证实了测试成功及确认对结果无害,否则不要选择非SMT物料在SMT进行表面装配而在炉后手工补锡。

c. 当然针对一些元器件对其引脚进行修正也可以作为SMT物料进行焊接。

d. 当非SMT元器件使用于SMT贴片时,对其引脚的弯曲度及平整度有一定的要求,如果需要弯曲,其弯曲部分不能延伸到脚与本体的相接处,而是弯曲点与本体的距离(L)为元件引脚的直径或厚度但至少不能小于1.0mm,具体可参照以下图及表格:

如果对其引脚进行整平,整平的厚度应不少于引脚直径的40%:

e. 异形元器件引脚成形加工的共面度要求(最大0.15mm):

(未完待续)