- 热门搜索:

首页

PCB在线下单

PCB商品

服务支持

商城资讯

制程能力

用户中心

商城咨询

商城咨询

PCB行业新闻

活动资讯

PCB工艺百科

新闻公告

热搜关键词

- 多线层路板

- 高阶PCB

- 高阶PCB

- HDI PCB

- 特种PCB线路板

- 常规PCB板

- 多领域PCB板

- 常规PCB板

- 高频HDI板

PCB可靠性缺陷分析标准 (三)

发布时间:2022-09-29 16:08:47 发布人:

在前面我们发布过的《PCB可靠性缺陷分析标准》第一、二部分陆续介绍了PCB生产过程中的棕(黑)化、层压、钻孔、PTH、电镀等生产流程中可能出现的可靠性缺陷及相关分析准。

在本文中,我们将继续介绍PCB线路板蚀刻、填孔、感光、沉金等生产流程中可能出现的可靠性缺陷分析标准。

1、蚀刻

1)蚀刻因子:

E=V/X

E=蚀刻因子

V=蚀刻深度

X=侧蚀深度(从阻剂边缘横量到最细铜腰之宽度而言)

2)夹膜短路

F 原因:电镀层数设计有问题或线路很孤立

F 标准:不允许出现短路及缩小线路间距

3)渗镀短路:

F 原因:贴膜不牢

F 标准:不允许出现短路及缩小线路间距

4)蚀刻过度

F 原因:蚀刻参数过度

F 标准:不允许缩小线路最小宽度或出现镍层剥离脱落

2、填孔

1)填孔不满:

F 原因:树脂没填满

F 标准:下凹深度≤1mil

2)分层:

F 原因:膨胀系数异常或填孔处有气泡

F 标准:不允许

3)埋孔凸起:

F 原因:材料膨胀系数异常或填孔处有气泡

F 标准:不允许出现镀层断裂

3、感光

1)离子污染超标:

F 原因:清洗不干净或环境污染

F 标准:离子污染控制值≤6.5ugNaCL/inch2

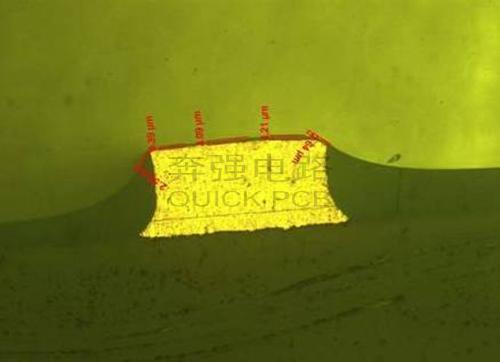

2)阻焊厚度不足:

F 原因:喷涂不均匀、线路铜厚过高

F 标准:≥0.3mil或满足客户要求

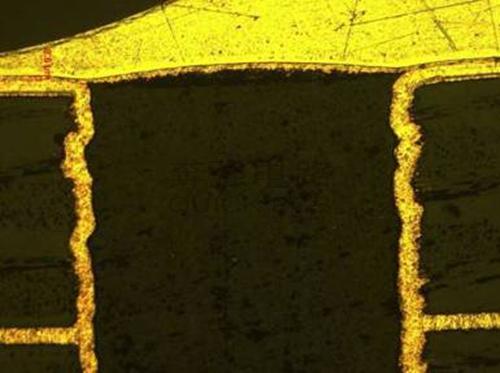

3)侧蚀严重:

F 原因:显影参数异常

F 标准:不允许出现绿油条掉落现象

4)爆油:

F 原因:绿油塞孔中有气泡

F 标准:爆油后,焊盘的总高度超过SMT或BGA高度≤40um或按照客户特殊要求(如XX客户≤8um)

5)孔未塞满:

F 原因:塞孔条件异常

F 标准:喷锡后不允许藏锡珠

6)绿油结合力:

标准:见上图

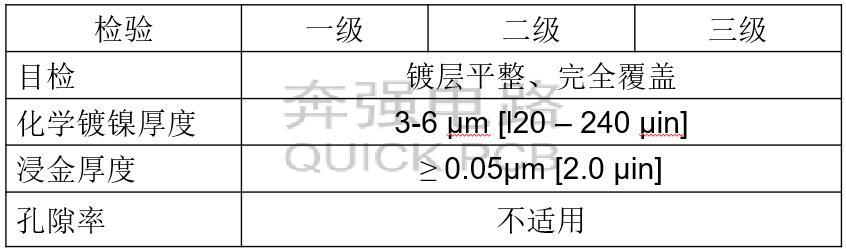

4、沉镍金、沉镍金

1)金镍厚度:

IPC-4552对化学金镍层的要求如下:

1.金厚不足,容易漏镍,导致可焊性不良;

2.金厚过厚,容易使BGA处出现黑盘,同时会使焊点出现金脆现象,使焊点强度降低;

3.镍厚不足,会导致沉金前镍层表面粗糙度过大,容易漏镍;

4.镍层过厚,信号的传输则主要集中在镍层,信号传输过程中的损失越大。

2)剥离:

F 原因:铜面不干净(或沉镍前处理异常)

F 标准:不允许

3)镀层开裂:

F 原因:铜面不干净(如绿油显影不净等)

标准:不允许

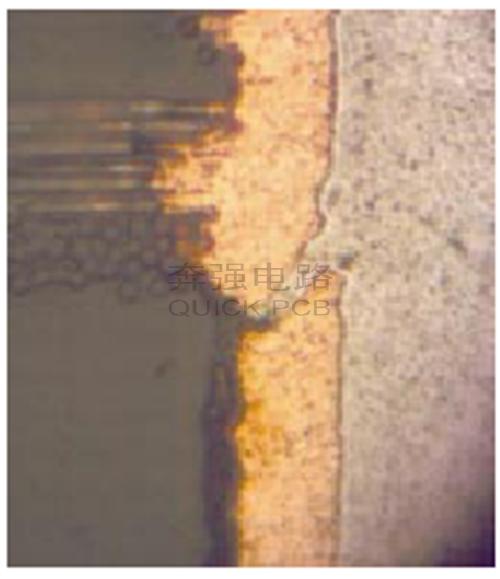

4)黑盘:

F 原因:镍层受腐蚀

F 标准:不允许

5)金层发白:

F 原因:金层厚度不足

F 标准:金层要满足标准或客户要求

6)漏沉金镍层:

F 原因:铜面受污染(显影不净等)

F 标准:不允许

5、沉锡

1)锡须:

F 原因:沉锡后存放时间过长(或受热)或反应速度太快

F 标准:不允许

6、沉银

1)原电池效应

F 原因:因电位差问题

F 标准:不允许

7、其他

1)磨板过度

F 原因:前处理磨板过度

F 标准:不允许出现断裂,总铜厚需要满足客户要求

2)可焊性:

F 原因:表面污染、OSP膜太薄或太厚、金层太厚等

F 标准:不是由于阻焊剂或其他镀涂层隔离所导致的不润湿是不允许的

3)高低温循环测试:

F 原因:电镀添加剂配比异常或材料膨胀系数异常

F 标准:电阻变化率≤10%,不允许出现镀层裂纹

F 备注:正常情况下是按照D条件进行或按照客户指定条件

4)电迁移测试:

F 备注:目前公司是按照SONY的标准,温度85℃,相对湿度85%,外加电压50V,处理时间为96小时;

F 标准:处理后绝缘电阻≥500MΩ。

5)耐电压:

F 标准:不允许有击穿现象。